近日,《增材制造制备矫形鞋垫》团体标准正式发布!这是国内首个关于3D打印(增材制造)矫形鞋垫的团体标准。此标准由光华伟业子公司中科三维成型技术(深圳)有限公司主持起草,深圳光华伟业股份有限公司、深圳瑞生智慧医疗科技有限公司、国家康复辅具研究中心、国家康复辅具质量监督检验中心、上海交通大学属第九人民医院参与起草工作。

该标准适用于采用柔性材料增材制造工艺制备的矫形鞋垫产品,规定了增材制造制备矫形鞋垫的要求、试验方法、检验规则、标志、包装、运输和贮存。《增材制造制备矫形鞋垫》标准的发布,将有利于规范行业发展,提高用户使用体验,促进增材制造技术在足部康复领域的深入应用。

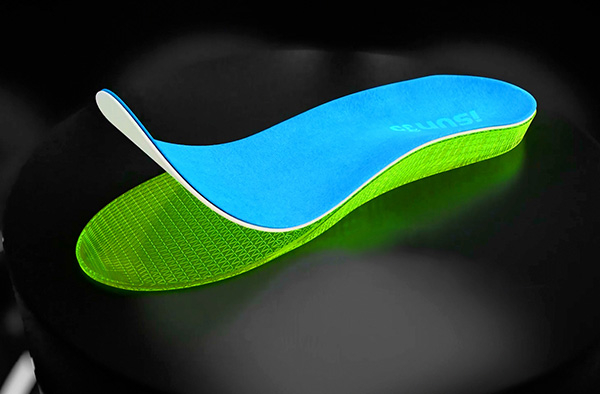

作为标准的牵头起草单位,中科三维旗下iSUN3D品牌按照标准要求,参照ISO13485质量管理体系,在GMP标准洁净生产车间规范化生产。

iSUN3D GMP生产车间生产过程:

矫形鞋垫作为一种安全的治疗手段,通过重新平衡身体的生物力学分布,可以用于下肢生物力学异常所引起的相关功能障碍疾病的辅助治疗。近年来,其在康复医疗领域的应用不断深

入。

针对临床门诊中常见的足部问题,定制矫形鞋垫能够有效纠正患者站姿,缓解疼痛。

传统的矫正鞋垫制作,是一项非常耗费体力的手工制作技术,且传统CNC制作流程复杂,还会产生一定的有毒气体和粉尘,既污染环境,同时也会给矫形器技师的身体健康造成一定的危害。

基于以上痛点,iSUN3D推出了数字化定制矫形鞋垫系统,使用3D打印技术替代传统CNC生产工艺,应用于生产各种专业定制化矫形辅具。该系统凭借其个性化、小批量和高精度等优势,可以轻松解决患者个体差异特征明显等问题,搭建起健康产业个性化需求与生产规模的桥梁,不仅能帮助医疗设备制造商提高其生产灵活性,同时也能协助医生或研究人员,为患者带来更好的精准医疗方案。

iSUN3D定制矫形鞋垫系统集成“扫描-诊断设计-3D打印-后处理”四大模块,有效地解决了传统生产方式存在的诸多问题。其中,扫描模块采用全新的扫描技术,在获得用户足底三维数据后,通过具备专业知识的足部矫形师,利用鞋垫专用设计软件设计出最适合客户脚型的鞋垫,然后通过鞋垫专用3D打印机和材料一体打印成型。整个生产过程便捷智能、无环境污染,且生产成本得到了有效控制。

目前,iSUN3D定制鞋垫系统已在多家医院足脊门诊及康复机构得到成功应用,进行日常接诊以及公益性足脊健康筛查,在足部矫形领域发挥着日渐重要的作用。同时,iSUN3D还参加了诸多行业活动,并为其提供技术支持。

随着人们对健康的需求以及对足部的重视程度提高,未来的足部矫正行业的发展潜力是较为可观的。建立行业标准,推动产品的规范化生产和应用,有助于行业的长远健康发展。未来,iSUN3D将继续深耕产品研发,积极支持各项标准建立和推广,赋能行业提速发展。